これまで幾何公差を勉強する中でどうしても理解できなかった「最大実体公差」。

ようやくわかりやすい解説書を見つけて納得しましたが、それでも難しい考え方。

専門的な言葉をできるだけ使わずやさしく基礎から説明します。(以下書籍おすすめ)

最大実体公差とは

最大実体公差(MMC:Maximum Material Condition)とは、

「部品の体積が一番多い状態」で考える公差のルールのことです。

寸法に余裕が生まれると「ボーナス公差」が追加され、許容範囲が広がります。

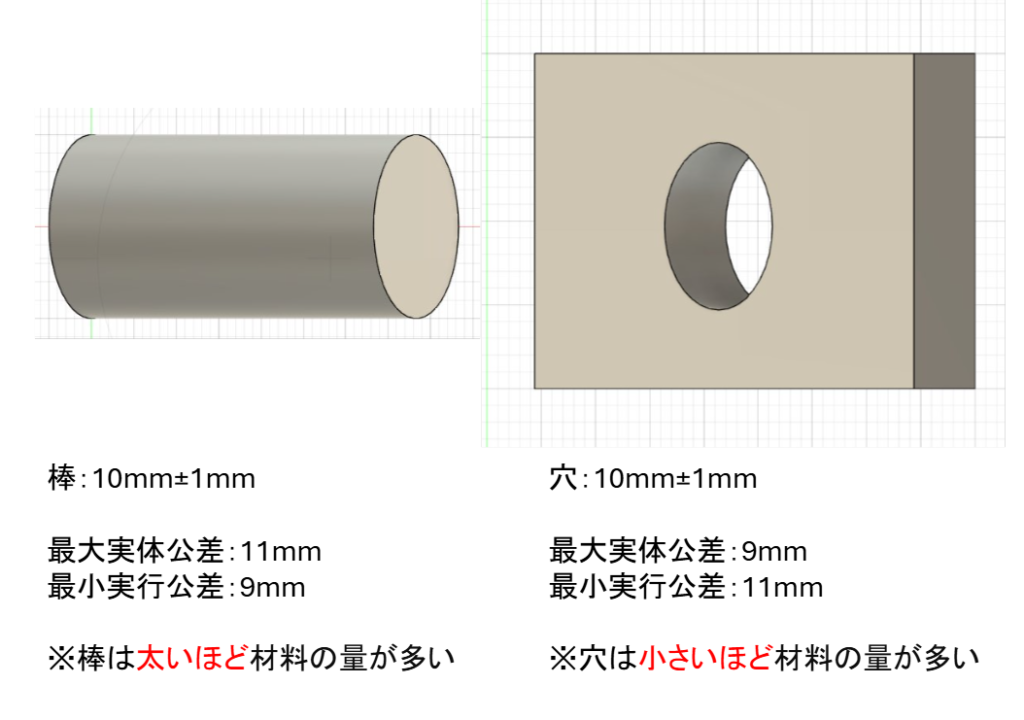

基本のイメージ

穴(例:直径10±0.1mmの穴)

ドーナツはサイズが同じなら穴が小さいほど食べる部分が多い=穴が小さいほど材料の量が多いです。

小さいほど材料が多く残る → 最大実体状態は「最小径(9.9mm)」

軸(例:直径10±0.1mmの棒)

ソーセージは長さが同じなら太いほうが食べる部分が多い=棒が太いほど材料の量が多いです。

太いほど材料が多い → 最大実体状態は「最大径(10.1mm)」

- 穴は「一番小さいサイズ」がMMC

- 軸は「一番大きいサイズ」がMMC

最大実体公差を使うメリット

図面に「位置度」などの幾何公差をつけるとき、MMCを指定しておくと便利です。

なぜなら、部品がMMCから外れる(=余裕ができる)と、その分だけ公差を追加できるため。

この追加された公差を「ボーナス公差」といいます。

つまり、部品がゆるゆるになればなるほど作るのが楽になる仕組みです。

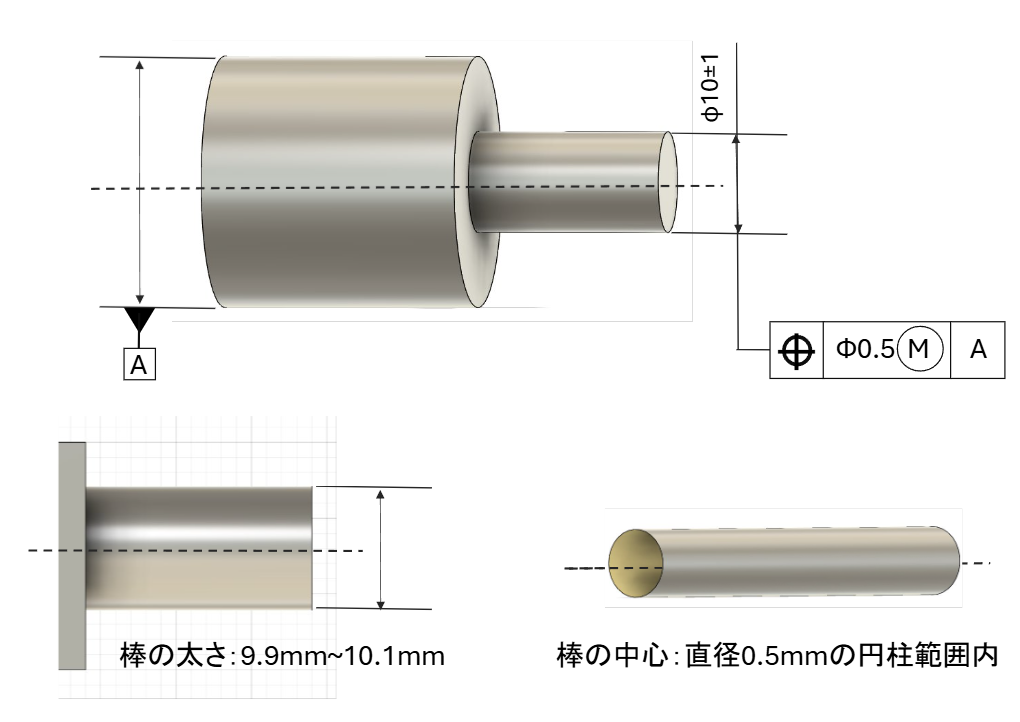

ボーナス公差の具体例①

それではまず円柱を二つつなげた図形について、上記のような指示があったとします。

そのときに以下の条件を両方とも満たす必要があります。

- 右側の細い棒の太さが9.9mm~10.1mmの範囲である

- 右側の細い棒の中心はデータムAの中心線を基準とした直径0.5mmの円柱内にある

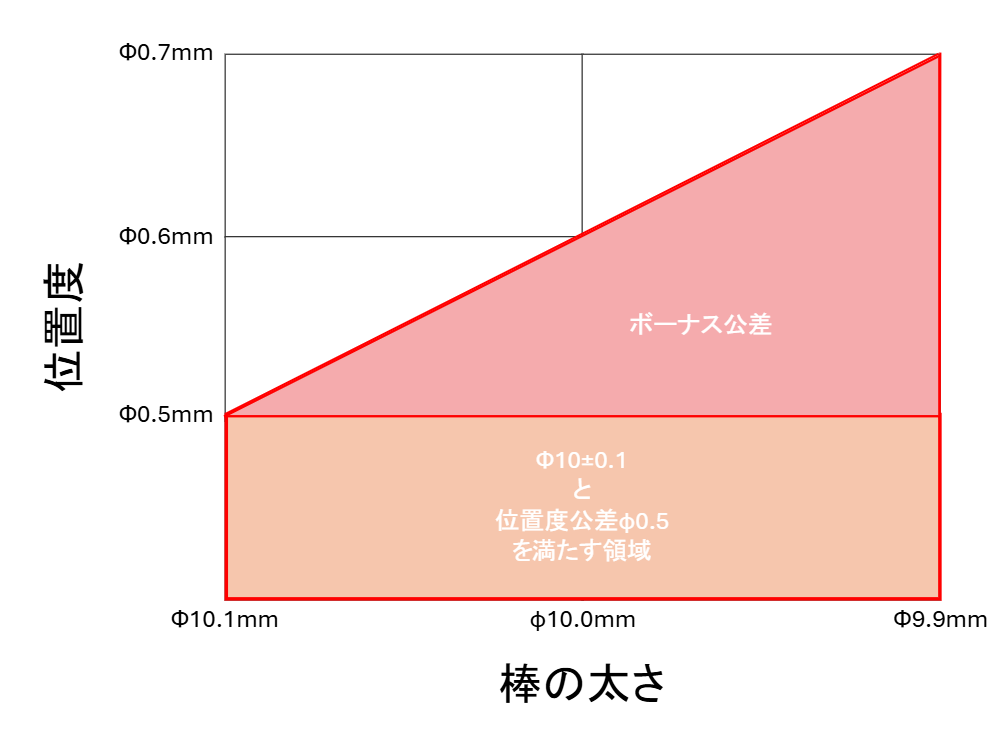

棒が10.1mmのとき

位置度公差はそのままΦ0.5になります。

この場合、棒を差し込む穴は最小でもφ10.1+φ0.5で「φ10.6mm」あればいいことになります。

棒が10.0mmのとき

棒の太さに余裕がφ0.1mm生まれました。その分ボーナス公差がφ0.1追加されます。

穴は最小で「φ10.6mm」なので、許される位置度公差がφ0.5→φ0.6に拡大します。

穴が9.9mmのとき

棒の太さに余裕がφ0.2mm生まれました。その分ボーナス公差がΦ0.2追加されます。

穴は最小で「φ10.6mm」なので、許される位置度公差がφ0.5→φ0.7に拡大します。

このように、棒の太さによって許される公差が変わっていきます。これがボーナス公差です。

ボーナス公差の具体例②

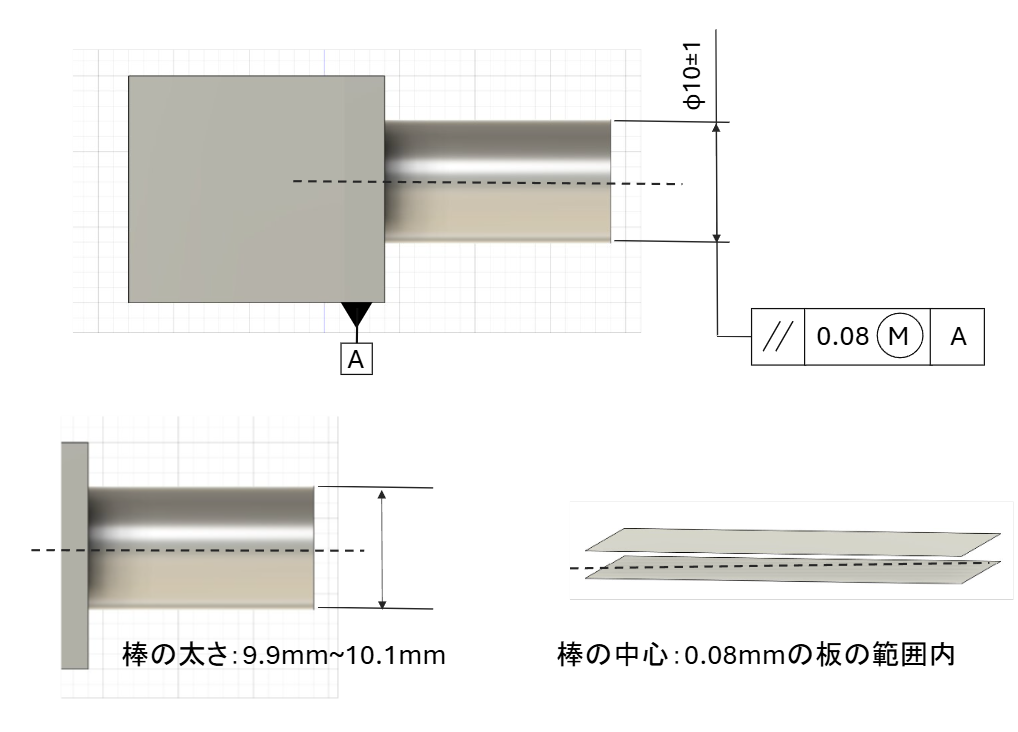

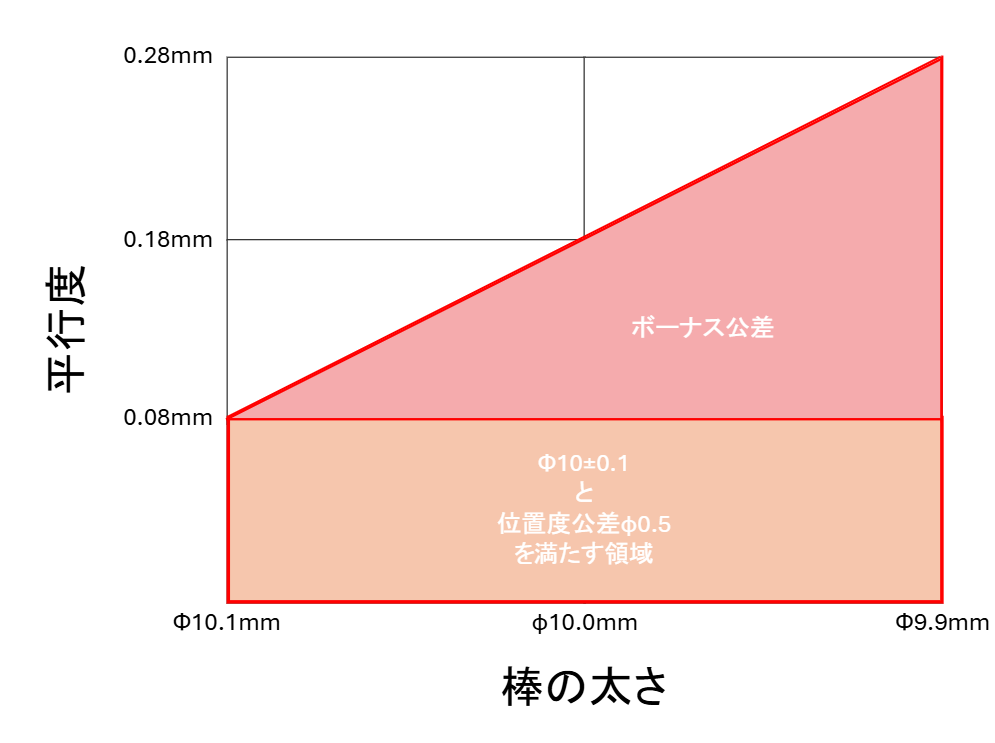

次に直方体に円柱をつなげた図形について、上記のような指示があったとします。

そのときに以下の条件を両方とも満たす必要があります。

- 右側の細い棒の太さが9.9mm~10.1mmの範囲である

- 右側の細い棒の中心はデータムAの面を基準とした0.08mmの板の間にある

棒が10.1mmのとき

位置度公差はそのまま0.08mmになります。

この場合、棒を差し込む穴は最小でもφ10.1+φ0.08で「φ10.18mm」あればいいことになります。

棒が10.0mmのとき

棒の太さに余裕がφ0.1mm生まれました。その分ボーナス公差が0.1mm追加されます。

穴は最小で「φ10.18mm」なので、許される位置度公差が0.08mm→0.18mmに拡大します。

注意が必要なのは、今回はデータムA面に対する平行度なので、拡大するのはデータム垂直方向。

穴が9.9mmのとき

棒の太さに余裕がφ0.2mm生まれました。その分ボーナス公差が0.2mm追加されます。

穴は最小で「φ10.18mm」なので、許される位置度公差が0.08mm→0.28mmに拡大します。

注意が必要なのは、今回はデータムA面に対する平行度なので、拡大するのはデータム垂直方向。

このように、棒の太さによって許される公差が変わっていきます。これがボーナス公差です。

最大実体公差公式を使う場面

一般的に最大実体公差公式を用いるのは、部品同士のはめあいがメインですが、それ以外にも。

位置決めピンや穴の位置度管理

- ジグや治具で位置決めするピンや穴。

- 最大実体で正しく入るなら、それ以上にゆるくなった場合は「位置ずれしてもOK」とできる。

- このときボーナス公差が効いて製造が楽になる。

組立保証(機能ゲージ)

- 「ゲージ検査」でMMCは超便利。

- 例えば、部品がMMCで作られても規定のゲージに通れば、実際の組立でも必ず通る → 機能保証になる。

コストダウン

- 部品が必ずしも“カッチリ”じゃなくてよい場合、MMCを使うと余裕分がボーナス公差になる。

- 製造側が寸法精度を出しやすくなり、加工コストが下がる。